工厂规划设计与改善的六大原则

2023-11-04 11:39:14 浏览:356 咨询电话:18928268085工厂规划布局就是对设备、工作台、物料、工装、半成品、水、电、气等的综合配置。主要是研究工序之间、车间之间以及工厂整体的设备、工作台、原材料、成品仓库等配置的合理性,以达到整个生产系统的人流与物流畅通化、搬运最优化、流程最优化、效率最大化的目标。

工厂规划设计与改善的六大原则

1、统一原则,在布局设计与改善时,必须将各工序的人、机、料、法4要素有机结合起来并保持充分的平衡。因为,四要素一旦没有统一协调好,作业容易割裂,会延长停滞时间,增加物料搬运的次数。

2、最短距离原则,在布局设计与改善时,必须要遵循移动距离、移动时间最小化。因为移动距离越短,物料搬运所花费的费用和时间就越小。

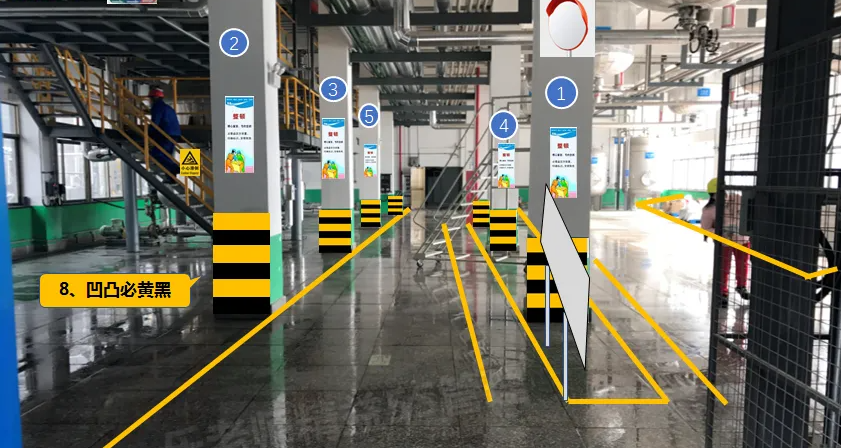

3、人流、物流畅通原则,在进行工厂布局设计与改善时,必须使工序没有堵塞,物流畅通无阻。在工厂布局设计时应注意:尽量避免倒流和交叉现象,否则会导致一系列意想不到的后果,如品质问题、管理难度问题、生产效率问题、安全问题等。

4、充分利用立体空间原则,随着地价的不断攀升,企业厂房投资成本也水涨船高,因此,如何充分利用立体空间就变得尤其重要,它直接影响到产品直接成本的高低。

5、安全满意原则,在进行工厂布局设计与改善时,必须确保作业人员的作业既安全又轻松,因为只有这样才能减轻作业疲劳度。请切记:材料的移动、旋转动作等可能会产生安全事故,抬升、卸下货物动作等也可能会产生安全事故。

6、灵活机动原则,在进行工厂布局设计与改善时,应尽可能做到适应变化、随机应变,如面对工序的增减、产能的增减能灵活对应。为了能达成灵活机动原则,在设计时需要将水、电、气与作业台分离、不要连成一体,设备尽量不要落地生根而采用方便移动的装置。

工厂规划设计与改善:

1. 工艺流程设计

工艺流程是工厂生产的核心,因此,工艺流程设计是工厂规划设计与改善的关键环节。在进行工艺流程设计时,需要考虑产品的特点、生产效率和质量控制等因素,从而确定最佳的工艺流程方案。同时,需要考虑到工厂的实际情况,如设备、人员、场地等条件,确保工艺流程的可行性。

2. 设备选型与布局

设备是工厂生产的重要因素之一,因此,设备选型与布局也是工厂规划设计与改善的重要环节。在设备选型时,需要考虑产品的质量要求、生产效率、使用维护成本等因素,同时还要考虑设备的可靠性、可维修性等。在布局时,需要考虑到工艺流程的流畅性、设备之间的距离、操作空间等因素,确保生产现场的秩序和效率。

3. 现场管理

现场管理是工厂规划设计与改善的重要组成部分之一。通过合理的现场管理,可以有效地提高生产效率、降低成本、提高产品质量。在现场管理方面,可以采用目视化管理、标准化操作、精益生产等方式,使生产现场更加有序、高效。

4. 人员培训与组织管理

人员是工厂生产的主体,因此,人员培训与组织管理也是工厂规划设计与改善的重要环节。在人员培训方面,需要对新员工进行入职培训、对老员工进行技能提升培训等,确保员工的技能水平能够满足生产要求。在组织管理方面,需要建立科学的管理制度、明确工作职责等,以提高团队的协作能力。

扫码加我微信

扫码加我微信